V tradičnom čistiacom priemysle existujú rôzne spôsoby čistenia, z ktorých väčšina používa na čistenie chemické prostriedky a mechanické metódy.Dnes, keď sú predpisy na ochranu životného prostredia v mojej krajine čoraz prísnejšie a povedomie ľudí o ochrane životného prostredia a bezpečnosti sa zvyšuje, bude stále menej a menej druhov chemikálií, ktoré možno použiť pri čistení priemyselnej výroby.

Ako nájsť čistejšiu a neškodlivú metódu čistenia je otázka, ktorú musíme zvážiť.Laserové čistenie má vlastnosti neabrazívne, bezkontaktné, bez tepelného efektu a vhodné na predmety z rôznych materiálov.Považuje sa za najspoľahlivejšie a najefektívnejšie riešenie.Laserové čistiace stroje zároveň dokážu vyriešiť problémy, ktoré sa nedajú vyriešiť tradičnými metódami čistenia.

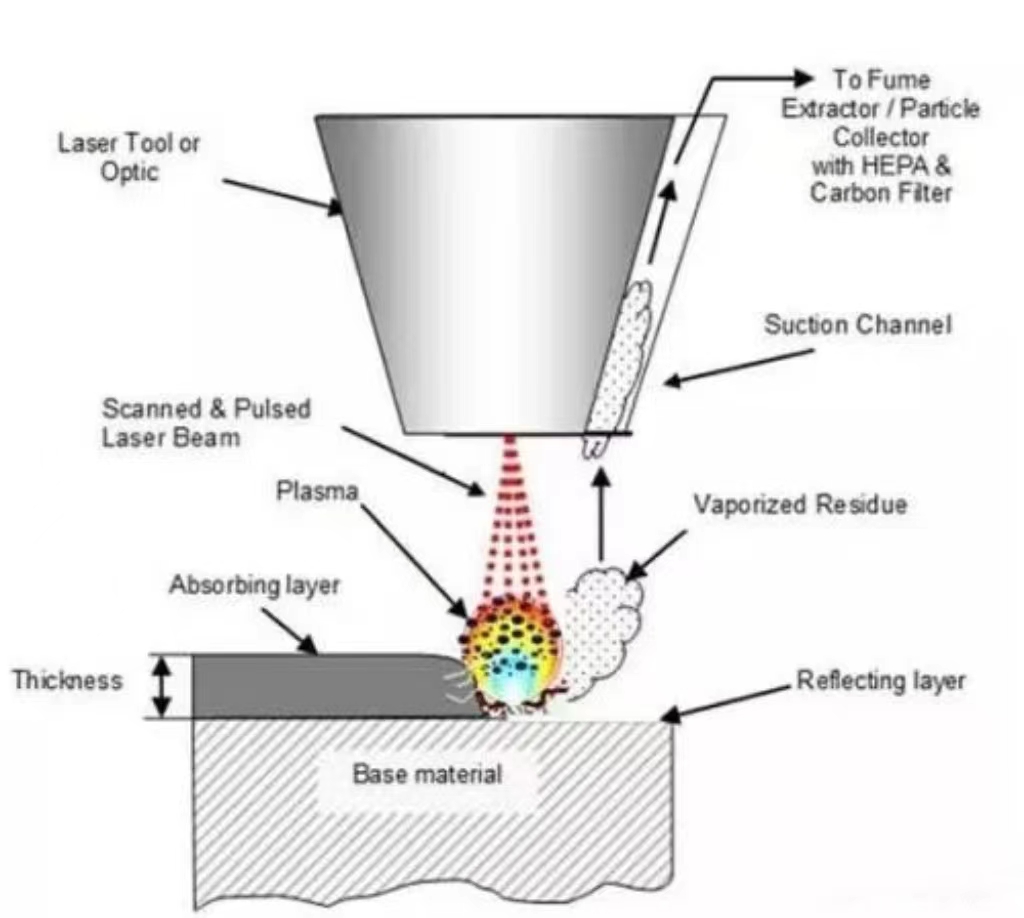

Schéma laserového čistenia

Prečo je možné na čistenie použiť laser?Prečo nespôsobuje poškodenie čistených predmetov?Najprv pochopme podstatu lasera.Zjednodušene povedané, lasery sa nelíšia od svetla (viditeľné svetlo a neviditeľné svetlo), ktoré nás sleduje okolo nás, okrem toho, že lasery využívajú rezonančné dutiny na zaostrenie svetla rovnakým smerom a majú jednoduchšie vlnové dĺžky, koordináciu atď. je lepšie, takže teoreticky možno na vytvorenie laserov použiť svetlo všetkých vlnových dĺžok.V skutočnosti však nie je veľa médií, ktoré sa dajú excitovať, takže schopnosť produkovať stabilné zdroje laserového svetla vhodné pre priemyselnú výrobu je značne obmedzená.Najpoužívanejšie sú pravdepodobne Nd:YAG laser, oxid uhličitý laser a excimerový laser.Pretože Nd:YAG laser môže byť prenášaný cez optické vlákno a je vhodnejší pre priemyselné aplikácie, často sa používa aj pri laserovom čistení.

Výhody:

V porovnaní s tradičnými metódami čistenia, ako je čistenie mechanickým trením, čistenie chemickou koróziou, silné nárazové čistenie kvapalina-pevná látka a vysokofrekvenčné ultrazvukové čistenie, má laserové čistenie zjavné výhody.

1. Laserové čistenie je „zelená“ metóda čistenia, bez použitia akýchkoľvek chemikálií a čistiacich roztokov, čistenie odpadu je v podstate pevný prášok, malá veľkosť, ľahko sa skladuje, recyklovateľná, môže ľahko vyriešiť problém spôsobeného znečistenia životného prostredia chemickým čistením;

2. Tradičné metódy čistenia sú často kontaktné čistenie, čistenie povrchu predmetu má mechanickú silu, poškodenie povrchu predmetu alebo čistiaceho média pripevneného k povrchu predmetu, ktorý sa má čistiť, nemožno odstrániť, čo má za následok sekundárne kontaminácia, laserové čistenie neabrazívne a bezkontaktné, aby sa tieto problémy vyriešili;

3. Laser môže byť prenášaný cez vláknovú optiku, s robotmi a robotmi, vhodné na dosiahnutie diaľkovej prevádzky, môže čistiť tradičné metódy nie je ľahké dosiahnuť časti, ktoré na niektorých nebezpečných miestach na použitie môžu zaistiť bezpečnosť personálu;

4. Laserové čistenie je efektívne a šetrí čas;

Princípy:

Proces čistenia pulzným vláknovým laserom závisí od charakteristík svetelných pulzov generovaných laserom a je založený na fotofyzikálnej reakcii spôsobenej interakciou medzi vysoko intenzívnym lúčom, krátkopulzným laserom a kontaminovanou vrstvou.Fyzikálny princíp možno zhrnúť takto:

Schéma laserového čistenia

a)Lúč vyžarovaný laserom je absorbovaný kontaminovanou vrstvou na ošetrovanom povrchu.

b)Absorpcia veľkej energie vytvára rýchlo expandujúcu plazmu (vysoko ionizovaný nestabilný plyn), ktorá generuje rázovú vlnu.

c) Rázová vlna spôsobí fragmentáciu kontaminantov a ich vylúčenie.

d) Šírka svetelného impulzu musí byť dostatočne krátka, aby sa zabránilo deštruktívnemu hromadeniu tepla na ošetrovanom povrchu.

e) Experimenty ukázali, že plazma vzniká na kovových povrchoch, keď je na povrchu oxid.

Praktické aplikácie:

Laserové čistenie je možné použiť na čistenie nielen organických znečisťujúcich látok, ale aj anorganických látok vrátane kovovej hrdze, kovových častíc, prachu a pod.Nasleduje popis niektorých praktických aplikácií, tieto technológie sú veľmi vyspelé a široko používané.

Schéma čistenia pneumatík laserom

1. Čistenie foriem

So stovkami miliónov pneumatík vyrobených každý rok výrobcami pneumatík po celom svete musí byť čistenie foriem pneumatík počas výroby rýchle a spoľahlivé, aby sa ušetrili prestoje.

Technológia laserového čistenia foriem na pneumatiky sa používa vo veľkom počte výrobcov pneumatík v Európe a Spojených štátoch, hoci počiatočné investičné náklady sú vysoké, ale môžu ušetriť pohotovostný čas, zabrániť poškodeniu formy, bezpečnosti práce a úspore surovín. zisky dosiahnuté rýchlym zotavením.

2. Čistenie zbraní a výstroja

Technológia laserového čistenia je široko používaná pri údržbe zbraní.Použitie laserového čistiaceho systému môže efektívne a rýchlo odstrániť koróziu a znečisťujúce látky a môže vybrať miesto odstránenia na realizáciu automatizácie čistenia.Pri laserovom čistení je nielen vyššia čistota ako pri chemických čistiacich procesoch, ale prakticky nedochádza k poškodeniu povrchu predmetu.

3. Odstránenie starého náteru lietadla

V Európe sa laserové čistiace systémy už dlho používajú v leteckom priemysle.Povrch lietadla je potrebné po určitom čase prelakovať, ale starý náter je potrebné pred lakovaním úplne odstrániť.

Tradičné metódy mechanického odstraňovania náterov sú náchylné na poškodenie kovového povrchu lietadla, čo predstavuje potenciálne riziko pre bezpečný let.Ak sa použije viacero laserových čistiacich systémov, vrstva farby na povrchu Airbusu A320 môže byť úplne odstránená do troch dní bez poškodenia kovového povrchu.

4. Čistenie v elektronickom priemysle

Laserové odstraňovanie oxidov pre elektronický priemysel: Elektronický priemysel vyžaduje vysoko presnú dekontamináciu a je obzvlášť vhodný na laserové odstraňovanie oxidov.Pred spájkovaním dosky plošných spojov musia byť kolíky súčiastok dôkladne deoxidované, aby sa zabezpečil optimálny elektrický kontakt, a kolíky sa nesmú počas procesu dekontaminácie poškodiť.Laserové čistenie spĺňa požiadavky na použitie a je také účinné, že na jeden kolík stačí len jedna laserová expozícia.

Čas odoslania: 19. októbra 2023